課題解決事例

加工・生産効率の向上、コスト削減(ボールねじ置換)

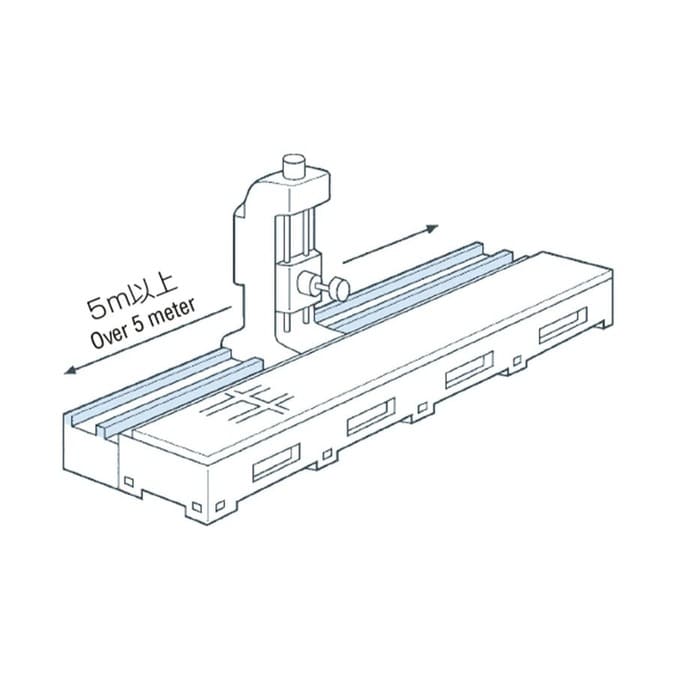

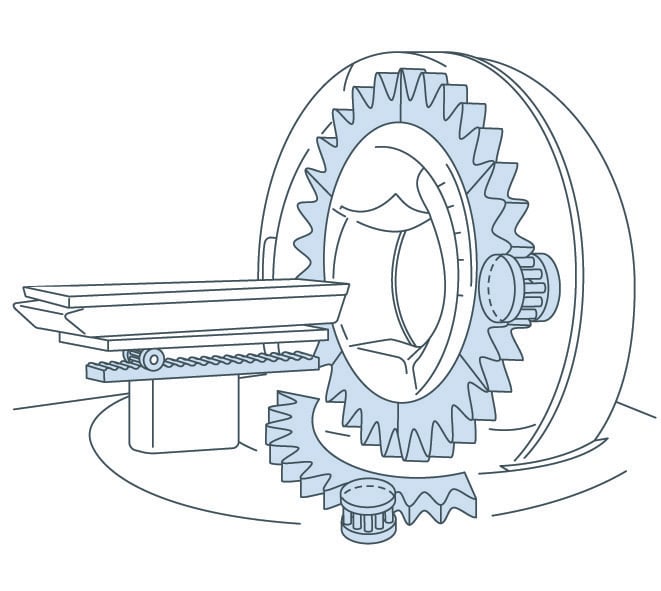

既存設備では、ワークを送り、切断する工程でボールねじを使用している。

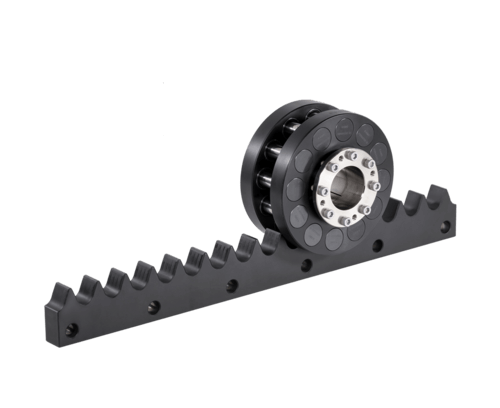

ワークが数mと長尺のため、当初送りにラックアンドピニオンを検討していたが、

バックラッシの影響により停止精度が悪く、位置を出すために別の機構や制御が必要となり、

コストやスペースの面で断念。

現行品ではボールねじを採用しているが、減速が大きく、送り、戻りに時間がかかり、生産効率が良くない。

また、長尺でボールねじ使用する為、たわみの対策で軸径の太いボールねじ使用しており、

コストも高くなってしまっている。

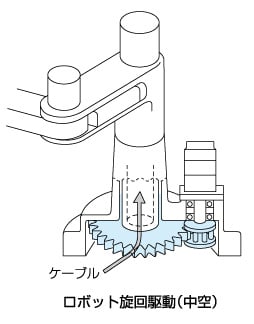

解決の内容・施策

効果・メリット

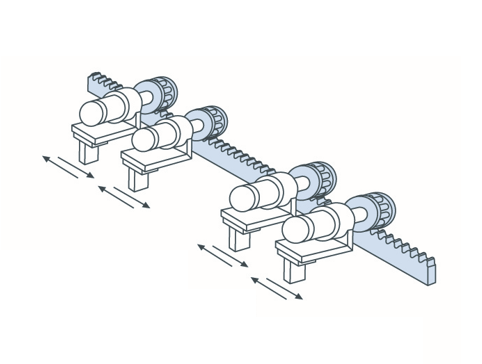

要求された停止精度を確保しつつ、高速化を実現。

平歯車のようなガタつきがなく滑らかな加減速可能となった。

また、軸径の太いボールねじから置換えたことで、コストダウンに繋がった。

1. 高精度位置決め、高速化により生産効率向上。

2. ノンバックラッシで滑らかな加減速を実現。

3. 軸径の太いボールねじから置換えたことで、コストダウンに貢献。