課題解決事例

検査精度の高度化、ガタつき極小化

部品形状測定時のワークの位置決め精度が悪く、

1.測定エラーの発生頻度が高い。

2.ワーク位置決めの為にシリンダー等大掛かりな機構を採用している。

3.メンテナンス頻度が高く、ラインを停止させることが多い。

といった課題があり、インデックス機構としての高精度化やメンテナンス性の向上が求められた。

解決の内容・施策

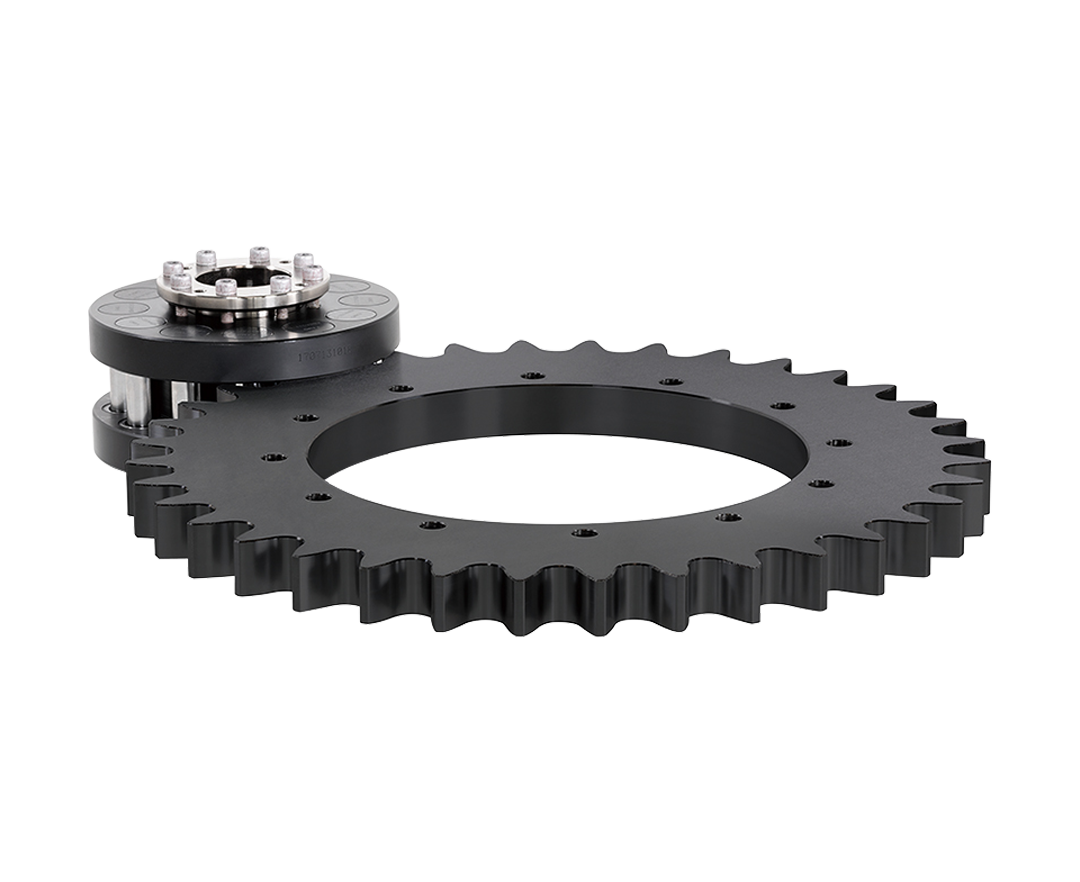

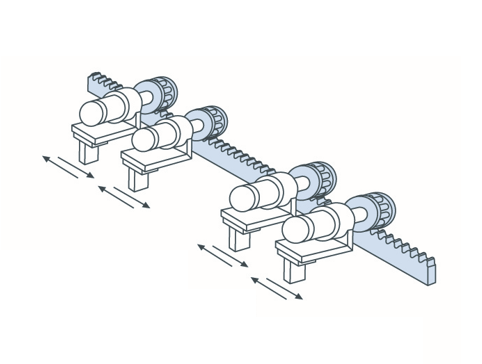

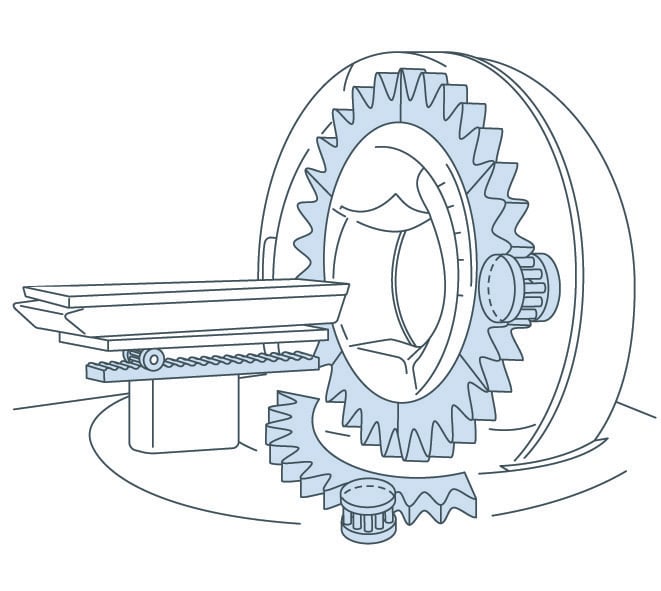

シンプルな機構、高精度化、メンテナンス性向上を狙い、インデックス機構の駆動部に平歯車やベルトを使用していたものを「TCGリング」に置き換えを実施した。

これにより、位置決め精度の向上、正逆位置決め時に問題となるバックラッシの解消、低摩耗性によるグリースや部品交換のメンテナンス頻度の改善、ベルトのようなテンション調整が不要になることが見込まれる。

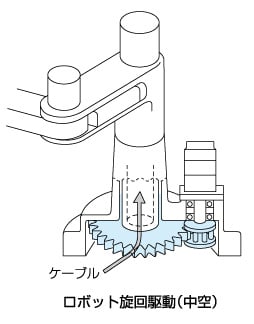

TCGリングは従来の歯車機構と接触・噛み合いの原理が異なり、トロコイド曲線を用いた歯形状のギヤとローラピンを用いたピニオンの噛み合いにより転がり接触を実現しており、ノンバックラッシで高精度な位置決めと高いメンテナンス性(低摩耗・低発塵)を有していることから採用検討を行った。

これにより、位置決め精度の向上、正逆位置決め時に問題となるバックラッシの解消、低摩耗性によるグリースや部品交換のメンテナンス頻度の改善、ベルトのようなテンション調整が不要になることが見込まれる。

TCGリングは従来の歯車機構と接触・噛み合いの原理が異なり、トロコイド曲線を用いた歯形状のギヤとローラピンを用いたピニオンの噛み合いにより転がり接触を実現しており、ノンバックラッシで高精度な位置決めと高いメンテナンス性(低摩耗・低発塵)を有していることから採用検討を行った。

効果・メリット

TCGリングを採用したことで、装置レイアウトがスッキリした上、ノンバックラッシかつ高精度のため、任意の停止位置での検査が容易になり、エラーの発生頻度が少なくなった。

またピニオンに取り付ける固形潤滑剤のTLS(TCG潤滑供給システム)を併用することでメンテナンス性が向上し、保守頻度やランニングコストの低減に貢献した。

1.位置決め機構簡略化により、装置レイアウトをスッキリさせた。

2.高精度な位置決めにより、検査エラー発生を防止。

3.メンテナンス周期を伸ばし、保守費用およびランニングコスト削減に貢献。

*TLS(TCG潤滑供給システム)はTCGシリーズに潤滑剤を供給するシステムで、特殊な多孔質樹脂に高粘度潤滑油が含侵されており、ローラピニオンに接触させることで接触部表面に適量の潤滑剤が自動で供給され噛み合い面には常に油膜が形成される。

ピニオン回転寿命まで交換不要であり、併用により初期給油不要、追加給油不要のメンテナンスフリーを実現する。