課題解決事例

装置スペースの制約を克服する、エアインデックスシリンダの片軸仕様対応

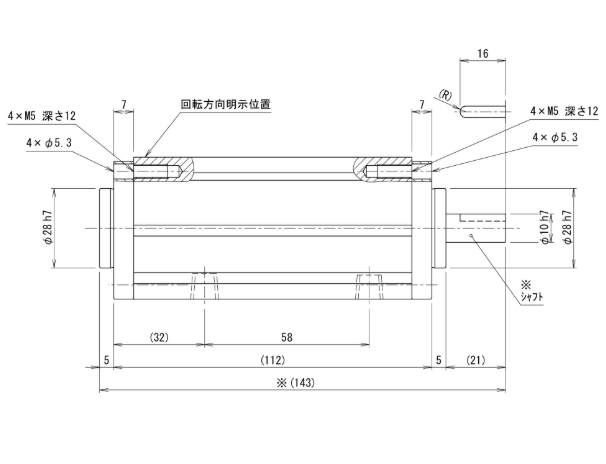

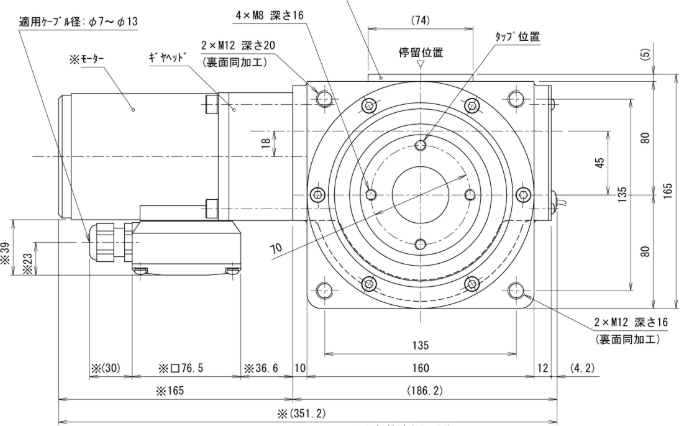

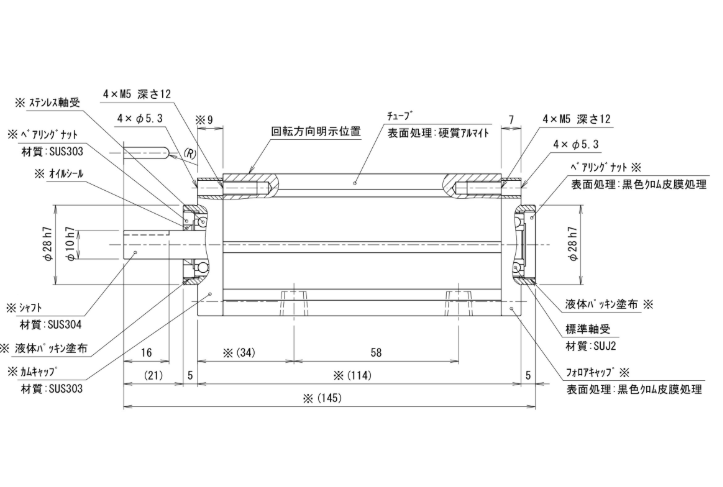

生産設備設計において、自動化のキーコンポーネントとしてエアインデックスシリンダMDFをご検討いただく際、標準品である両軸仕様のMDFでは、装置内部の限られたスペースに組み込むことが困難であるという課題が発生していました。特にMDFの両側にシャフトが突き出している構造が他の部品との干渉や、ケーブル配線、あるいはメンテナンススペースの確保において、大きな制約となるケースが見受けられました。

このようなスペースの制約は、理想の装置レイアウトを実現できないだけでなく、時には装置全体の大型化や、設計の複雑化を招いてしまい、結果として開発期間の延長やコスト増に繋がる可能性がありました。標準品では対応しきれない、よりコンパクトで効率的な装置設計が求められる中、MDFのサイズをいかに最適化するかが重要な課題となりました。

このようなスペースの制約は、理想の装置レイアウトを実現できないだけでなく、時には装置全体の大型化や、設計の複雑化を招いてしまい、結果として開発期間の延長やコスト増に繋がる可能性がありました。標準品では対応しきれない、よりコンパクトで効率的な装置設計が求められる中、MDFのサイズをいかに最適化するかが重要な課題となりました。

解決の内容・施策

効果・メリット

片軸仕様のMDFを導入いただいたことで、装置スペースの制約という課題を解決することができました。使用しない側のシャフトをなくし、その分を短尺化することで、MDF本体が小型化され、これまで組み込みが困難であった狭いスペースにも製品をスムーズに収めることが可能になりました。

この小型化は、装置全体の設計自由度を向上させ、よりコンパクトで効率的な生産ラインの構築に貢献しました。結果として、装置の部品配置の最適化により、組み立て作業やメンテナンスのしやすさも向上し、生産効率全体の向上に寄与しています。

この小型化は、装置全体の設計自由度を向上させ、よりコンパクトで効率的な生産ラインの構築に貢献しました。結果として、装置の部品配置の最適化により、組み立て作業やメンテナンスのしやすさも向上し、生産効率全体の向上に寄与しています。