課題解決事例

水環境下での耐久性を向上させた、エアインデックスシリンダのステンレスシャフト適用

エアインデックスシリンダMDFは、カム式インデックスによる高精度な位置決めとコンパクトな形状設計やエアー駆動である点により、様々な産業分野の自動化ラインで活用されています。しかし、特に水がかかる環境、例えば食品加工ラインの洗浄工程周辺、屋外に設置される装置、あるいは結露が頻繁に発生する低温環境下などでは、標準仕様のMDFに使用されているシャフト(材質:鉄)に錆が発生することが課題として挙がるケースがありました。

シャフトに錆が発生すると、シャフト表面は平滑性を損ない潤滑不良を引き起こすことで、MDFの動作を阻害します。これによりインデックス動作の精度低下、異音の発生、そして内部部品の摩耗を促進し、MDF自体の寿命を縮める原因となります。予期せぬ設備の停止は、生産計画に大きな遅延を生じさせ、メンテナンス頻度の増加や交換部品コストの増大といった経済的な負担をかけることにも繋がります。したがって、水がかかる環境下での安定稼働を確保することは、生産性向上とコスト削減に直結する重要な課題でした。

シャフトに錆が発生すると、シャフト表面は平滑性を損ない潤滑不良を引き起こすことで、MDFの動作を阻害します。これによりインデックス動作の精度低下、異音の発生、そして内部部品の摩耗を促進し、MDF自体の寿命を縮める原因となります。予期せぬ設備の停止は、生産計画に大きな遅延を生じさせ、メンテナンス頻度の増加や交換部品コストの増大といった経済的な負担をかけることにも繋がります。したがって、水がかかる環境下での安定稼働を確保することは、生産性向上とコスト削減に直結する重要な課題でした。

解決の内容・施策

このシャフトの錆問題に対し、防錆向上の対策として「シャフトの材質をステンレス鋼に変更」することを提案しました。

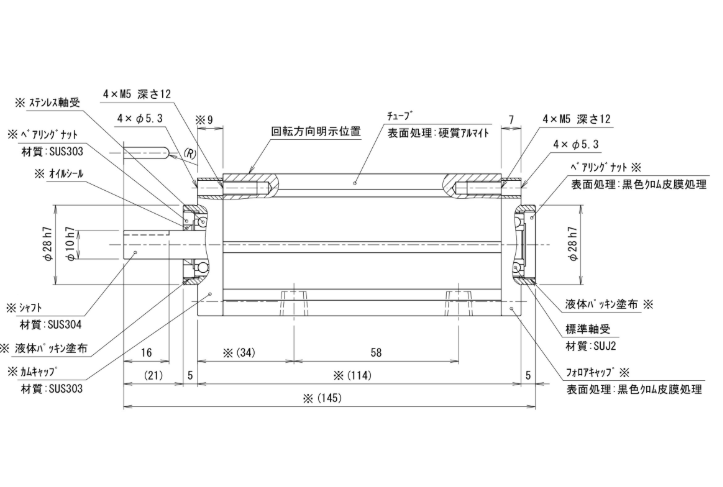

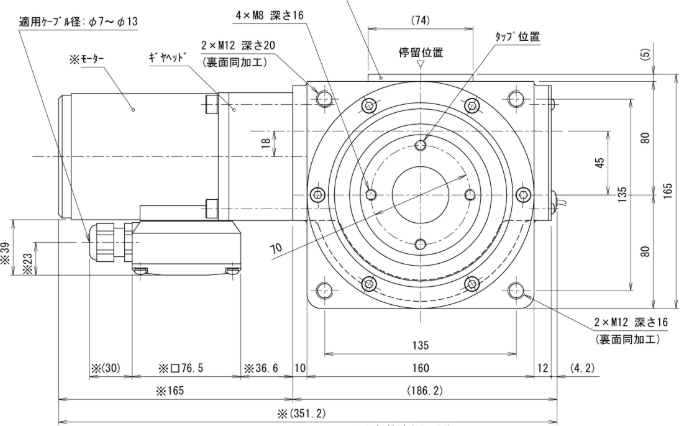

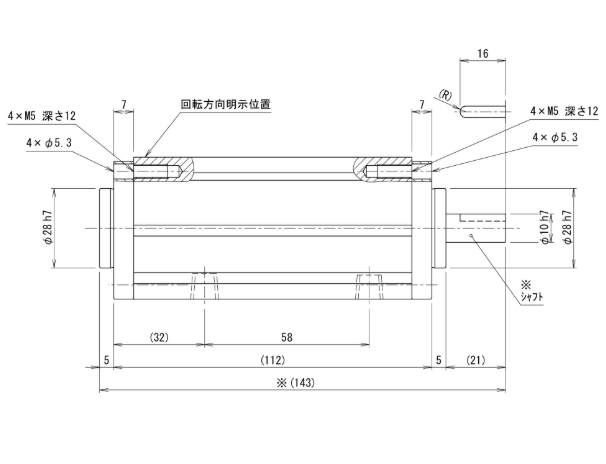

具体的には、「防錆・防滴仕様」として、MDFの主要駆動部であるシャフトおよびシャフト軸受けを錆に強い特性を持つステンレス鋼に変更しています 。また、これに伴い「ステンレスボルト使用」や「防錆処理」も実施され、製品全体として水環境に対する耐性が強化されています 。さらにオイルシールやシール材の追加といった対策も講じられ 、水分の侵入経路を遮断することで、内部機構の保護を徹底しました。これらの対策は、MDFの基本設計と寸法互換性を維持することで、そのまま装置に導入できるような配慮もされています。

具体的には、「防錆・防滴仕様」として、MDFの主要駆動部であるシャフトおよびシャフト軸受けを錆に強い特性を持つステンレス鋼に変更しています 。また、これに伴い「ステンレスボルト使用」や「防錆処理」も実施され、製品全体として水環境に対する耐性が強化されています 。さらにオイルシールやシール材の追加といった対策も講じられ 、水分の侵入経路を遮断することで、内部機構の保護を徹底しました。これらの対策は、MDFの基本設計と寸法互換性を維持することで、そのまま装置に導入できるような配慮もされています。

効果・メリット

シャフト材質を標準の鉄からステンレス鋼に変更したことにより、MDFは水がかかる環境下においても、その性能と信頼性を損なわず稼働させることができました。最も直接的な効果は、シャフトの錆発生が劇的に抑制されたことです。これにより、シャフト表面の劣化が防がれ、常に滑らかな動作が維持されるようになりました。

結果として、MDFの安定稼働期間が延長され、錆による不具合や故障が減少しました。これは生産ラインにおけるダウンタイムの削減に直結し、生産効率の向上と、予期せぬメンテナンスコストの削減に大きく貢献します。水飛沫が飛び交う環境や、定期的な洗浄が必要な用途でも、安心してMDFを使用できるようになり、設備全体の設計自由度と運用効率を高めることが可能となりました。

結果として、MDFの安定稼働期間が延長され、錆による不具合や故障が減少しました。これは生産ラインにおけるダウンタイムの削減に直結し、生産効率の向上と、予期せぬメンテナンスコストの削減に大きく貢献します。水飛沫が飛び交う環境や、定期的な洗浄が必要な用途でも、安心してMDFを使用できるようになり、設備全体の設計自由度と運用効率を高めることが可能となりました。